等径角挤压,又称等通道角挤压,是苏联学者Segal教授及其合作者在20世纪80年代研宄钢的变形行为时,为了通过纯剪切变形在材料内部获得高应变而发明的一种塑性变形加工技术[6]。20世纪90年代,Valiev教授团队利用该技术获得了具有新奇性能的超细晶材料[7]。

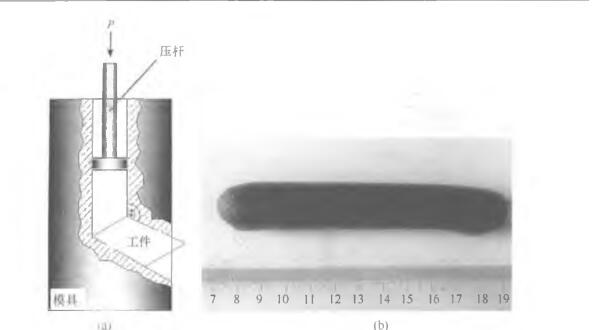

1 等径角挤压工艺示意图(a)与等径角挤压处理的TiNi合金(b)

目前,等径角挤压已成为剧烈塑性变形技术中发展最为迅速的技术,受到学术界与工业界的高度重视。在TiNi基形状记忆合金方面,等径角挤压工艺被成功用来制备超细晶TiNi与TiNiFep]、TiNiHf^、TiNiPd[9]以及TiNiNb[10]等合金。图5-l(a)所示为等径角挤压的示意图,挤压时,试样多次被压入专用模具中具有相同断面的两个通道,使试样发生纯剪切变形,进而达到细化晶粒的目的。在此过程中,试样的断面不发生改变,因此试样可以反复形变。试样经过V道次挤压变形后累积的等效应变可利用式(5-1)表示16]。

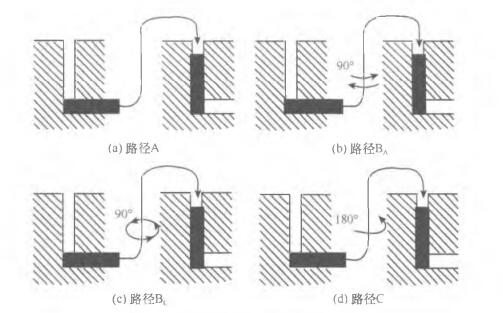

影响等径角挤压晶粒细化效果的工艺参数分为挤压工艺参数与模具结构参数,其中前者包括挤压路径、挤压道次、挤压温度、变形速率、润滑剂,后者主要为模具内角。等径角挤压处理TiNi基合金时,润滑剂通常选择MoS2或者石墨,模具内角介于90°~120°之间。图5-2所示为等径角挤压的4种基本挤压路径[6]。不同的挤压路径可以引入不同的切变方向,从而影响等径角挤压的显微组织。对于路径A,每道次挤压后试样不旋转直接进入下一道次。对于路径Ba,两相邻挤压道次之间,试样交替旋转90°,即每次旋转的方向均不同。对于路径Bc,每道次挤压后试样均按照同一方向旋转90°然后进入下一道次。对于路径C,每道次挤压后试样旋转180°后进入下一道次。己有研宄指出[11],Bc是晶粒细化效果最好的路径。现有TiNi基合金的等径角挤压处理大部分也采用该路径。

2 等径角挤压的4 种不同路径

等径角挤压的一个前提条件是试样必须具有良好的塑性以防止变形过程中产生裂纹和断裂,因此大部分研究中TiNi等金属间化合物的变形通常在较高温度下进行。然而,降低挤压温度有利于获得更加细小的晶粒。通过改进模具或试样条件等均实现了TiNi合金在室温下的等径角挤压。如Karaman等[12]利用带有滑动轨道的模具实现了TiNi合金的室温变形。此类滑动模具有利于减小挤压过程中试样与模具内壁之间的摩擦力。图5-3给出了两种具有滑动结构的模具示意图[13】。Shahmir等[14]则将TiNi合金置于纯Fe包套中,利用普通模具同样在室温下实现了等径角挤压变形,如图5-4所示。

得尺寸在200~300nm的亚微米晶粒;在试样尺寸方面,表现出较强的优势,试样断面直径或对角线一般不超过20mm,长度为70~100mm。新近发展的连续等径角技术有望制备更大尺寸的超细晶TiNi基合金,为其规模化工程应用提供解决方法。

得尺寸在200~300nm的亚微米晶粒;在试样尺寸方面,表现出较强的优势,试样断面直径或对角线一般不超过20mm,长度为70~100mm。新近发展的连续等径角技术有望制备更大尺寸的超细晶TiNi基合金,为其规模化工程应用提供解决方法。