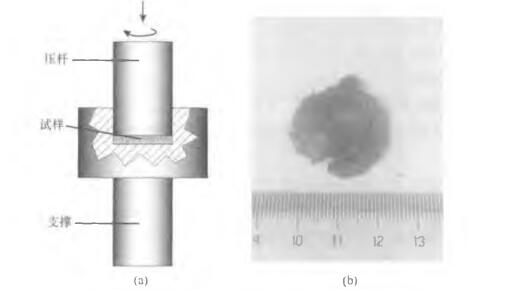

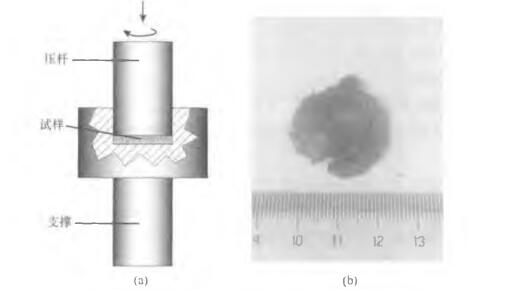

图 4-l(a)所示为高压扭转工艺的示意图。变形过程中,圆盘状试样置于压杆和模具之间并承受约数吉帕的压力,下模转动过程中产生的表面摩擦力使试样出现切向形变,材料在等静压力下进行形变,其变形量远远大于常规金属材料成型工艺中的变形量,而且最终试样仍基本保持完整。图 4-l(b)所示为经高压扭转处理的 Ti5()Ni5fl合金的宏观形貌。高压扭转以纯扭转变形为基础,纯扭转变形在圆盘状试样某一位置处所产生的剪切应变y 可以通过式(4-1)计算。

其中,r 为该位置到转轴中心的径向距离;n 为扭转圈数;t 为试样的厚度。通常采用等效应变来比较扭转与其他变形方式所产生的变形量。剪 切 应 变 y 不同,等效应变的计算公式也有所不同。当 y<0.8时,根 据 von Mises屈服准则,等 效 应 变 可以通过式(4-2)计算得到:

其中,r 为该位置到转轴中心的径向距离;n 为扭转圈数;t 为试样的厚度。通常采用等效应变来比较扭转与其他变形方式所产生的变形量。剪 切 应 变 y 不同,等效应变的计算公式也有所不同。当 y<0.8时,根 据 von Mises屈服准则,等 效 应 变 可以通过式(4-2)计算得到:

当 y>0.8时,等效应变& 则根据式(4-3)计算得到。

当 y>0.8时,等效应变& 则根据式(4-3)计算得到。

高压扭转工艺示意图(a)与高压扭转处理的Ti5()Ni5()试样,压力为5GPa,扭转圈数为5(b)

根据式(4-1),试样某一位置处的应变正比于该位置到转轴中心的径向距离, 这意味着整个圆盘状试样中的应变是不均匀的。然而,早期的研宄表明,随应变增加至超过某一饱和值,试样的微观组织逐渐演化直到均匀为止[7]。因此,在大部分高压扭转样品中,除中心区域外的其余部分均表现出均匀的微观组织,这一点在图 4-2中所给出的硬度测试结果得到验证[8]。

高压扭转处理不同圈数的Ti49.8Ni5(u合金(a)与 TisoNiso合金(b)中硬度与到试样中心距离之间的关系

影响高压扭转最终获得组织的因素包括变形温度、扭转圈数以及施加的压力等[9]。一般而言,提高塑性变形量、降低变形温度均有利于细化晶粒和形成非晶组织,而增加所施加的压力会抑制变形时的非晶形成能力。如式(4-1)所示,高压扭转的变形量取决于试样尺寸和扭转圈数。尺 寸 为 3 m m X 0 . 2 r a m的 TiNi合金试样在室温下,压 力 为 4 G P a ,随高压扭转 次数 从1 增 加 到 15,试样边缘部分的变形量从 3.8增 加 到 6.6。相应地,微观组织由高密度位错和孪晶亚结构演变为纳米晶继而演变为非晶结构[9]。

为防止扭转过程中试样的滑动,需要对试样施加至少是材料屈服应力3 倍以上的压力[6]。最大的可施加压力取决于模具的硬度,对于工具钢而言,最大压力是 8GPa。

与 其 他 变 形 工 艺 相 比 较 ,高 压 扭 转 具 有 如 下 优 势 ① 可 实 现 高 应 变 ,并且应变可连续变化;②适合于较脆和高强度的材料;③可以精确控制应变速率; ④ 易 于 控 制变形温度;⑤易 于测 量扭 矩与 旋转角度 之间的关系;⑥易于实现扭转方向的组合。然而,高压扭转的缺点也十分明显,即其所能处理的试样尺寸较小,直 径 一 般 为 10〜 2 0 m m ,厚 度 方 向 上 仅 有 0.2〜0.5mm,目前较为先进的高压 扭 转 技 术 也 只 能 获 得 1 m m 厚的试样。上述不足极大地制约了其应用。

高压扭转工艺示意图(a)与高压扭转处理的Ti5()Ni5()试样,压力为5GPa,扭转圈数为5(b)

根据式(4-1),试样某一位置处的应变正比于该位置到转轴中心的径向距离, 这意味着整个圆盘状试样中的应变是不均匀的。然而,早期的研宄表明,随应变增加至超过某一饱和值,试样的微观组织逐渐演化直到均匀为止[7]。因此,在大部分高压扭转样品中,除中心区域外的其余部分均表现出均匀的微观组织,这一点在图 4-2中所给出的硬度测试结果得到验证[8]。

高压扭转处理不同圈数的Ti49.8Ni5(u合金(a)与 TisoNiso合金(b)中硬度与到试样中心距离之间的关系

影响高压扭转最终获得组织的因素包括变形温度、扭转圈数以及施加的压力等[9]。一般而言,提高塑性变形量、降低变形温度均有利于细化晶粒和形成非晶组织,而增加所施加的压力会抑制变形时的非晶形成能力。如式(4-1)所示,高压扭转的变形量取决于试样尺寸和扭转圈数。尺 寸 为 3 m m X 0 . 2 r a m的 TiNi合金试样在室温下,压 力 为 4 G P a ,随高压扭转 次数 从1 增 加 到 15,试样边缘部分的变形量从 3.8增 加 到 6.6。相应地,微观组织由高密度位错和孪晶亚结构演变为纳米晶继而演变为非晶结构[9]。

为防止扭转过程中试样的滑动,需要对试样施加至少是材料屈服应力3 倍以上的压力[6]。最大的可施加压力取决于模具的硬度,对于工具钢而言,最大压力是 8GPa。

与 其 他 变 形 工 艺 相 比 较 ,高 压 扭 转 具 有 如 下 优 势 ① 可 实 现 高 应 变 ,并且应变可连续变化;②适合于较脆和高强度的材料;③可以精确控制应变速率; ④ 易 于 控 制变形温度;⑤易 于测 量扭 矩与 旋转角度 之间的关系;⑥易于实现扭转方向的组合。然而,高压扭转的缺点也十分明显,即其所能处理的试样尺寸较小,直 径 一 般 为 10〜 2 0 m m ,厚 度 方 向 上 仅 有 0.2〜0.5mm,目前较为先进的高压 扭 转 技 术 也 只 能 获 得 1 m m 厚的试样。上述不足极大地制约了其应用。