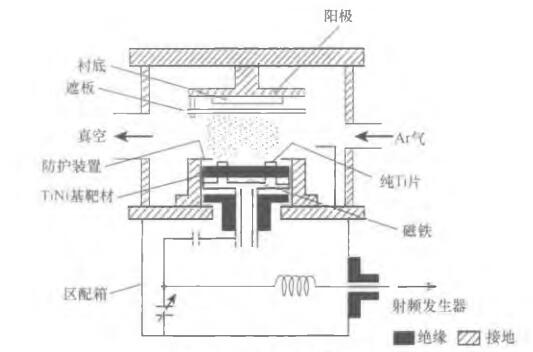

作为一种常见的物理气相沉积工艺,磁 控 溅 射 是 目 前制 备厚 度 在 0.5〜20nm 之 间 的 TiNi基合金薄膜的最佳手段。目前,磁控溅射制备的TiNi基合金薄膜包括 TiNiCu[1,]> TiNiH#91、TiNiPd[12]等 。根据所用电源,磁控溅射可以分为直流磁控溅射与射频磁控溅射两大类,对 TiNi基合金而言,前者的沉积速率较高。图 3-1所示为磁控溅射装置的示意图[13], 其技术原理在于,利用带有电荷的A r 离子在电场中加速后具有一定动能的特点,将离子引向合金靶材,在离子能量适当的情况下,入射离子在与靶材表面原子的碰撞过程中将后者溅射出来。这些被溅射出来的原子带有一定的动能,并且会沿着一定的方向射向衬底,从而实现薄膜的沉积。衬底可以是单晶硅、Si02、Si3N 4、聚 酰 亚 胺 薄 膜 或 C u 片等。溅射工艺的参数主要有溅射功率、背底真空、氩气偏压、靶材与衬底之间距离、衬底温度等。部分最佳的工艺参数如下:背 底 真 空 小 于 5 X 1 0 —7torr,氩 气 偏 压 为 2~20mtoiT,IE材到衬底之间距离保持在2~5cm。

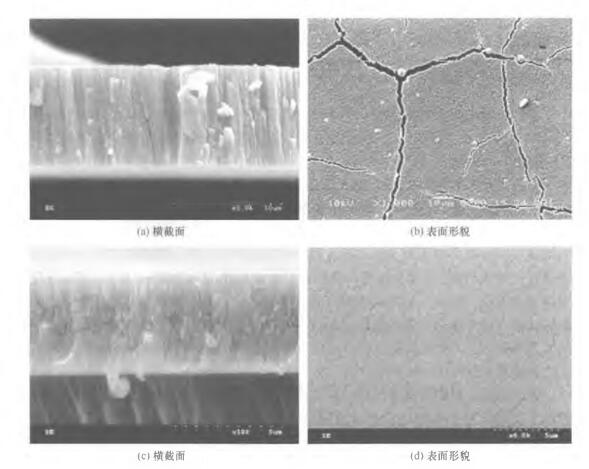

氩气偏压主要影响薄膜的成分和结构。随压力增大,T i 含量增加[15]。图 3-2 给出了不同压力下TiNi合金薄膜的截面结构与表面形貌[16]。当氩气偏压为2.7Pa时,薄膜截面表现出粗大的柱状结构,表面则出现大量的裂纹。当氩气偏压减小到 IPa时,薄膜截面仍表现出柱状结构,但是表面的裂纹消失。当氩气偏压继续减 小 到 0.3Pa时,薄膜截面表现出致密的结构。这可能是因为沉积的原子在薄膜表面的可动性受限引起的。溅射的原子可能与A r 离子碰撞,损失部分能量,从而导致其扩散能力减弱。此外,当 A r 气压较高时,附着于薄膜表面的A r 离子可能会 干 扰 Ti原子 与 N i 原子的扩散。

磁控溅射装置示意图

氩气偏压对TiNi合金薄膜横截面结构与表面形貌的影响

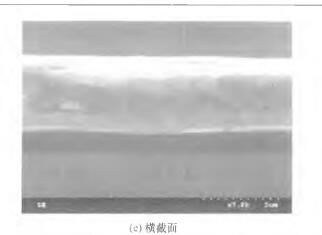

衬底温度不影响TiNi基合金薄膜的成分,但是对于薄膜的组织结构有显著影响 。当沉积温度为室温时,溅 射 态 TiNi合金薄膜通常是非晶结构[16],需要对其进行退火处理(退火温度一般高于450°C)才能获得形状记忆效应。为减小退火过程中薄膜与衬底的反应,应尽可能采用较低的退火温度和较短的退火时间。在这方面,利用红外加热的快速退火方式具有一定的优势[6]。如果沉积温度增加到35CTC以上,派射态薄膜为晶态结构。这种方式避免了高温退火处理[17]。不同的研究者报道了不同的临界沉积温度,这可能与具体的沉积参数,如沉积功率、靶材与衬底距离、氩气偏压等有关。如果需要对薄膜的组织结构进行进一步调整,可以选择在较低的温度(300°C左右)进行退火处理。需要说明的是,较高温度下的沉积有助于获得超 细 晶 的 TiNi基合金薄膜,如 图 3-3所示 。

在 TiNi基合金磁控溅射过程中, “预溅射”是必不可少的步骤,包括靶材的预溅射和纯Ti靶的预溅射。对于全新的合金靶材,考 虑 N i 的溅射率大约是T i的 3 倍,此时溅射得到的薄膜是富N i 的。预溅射有助于稳定薄膜的成分[14]。纯 Ti 靶的预溅射通常在每次制备薄膜前,其目的是利用Ti与 0 容易反应的特性,进一步减小真空室中残余的0 含量 。

TiNi基合金薄膜制备中的一个关键问题是如何精确控制薄膜的成分。由 于 Ti 元素非常活泼,易于与其他杂质元素发生反应,薄 膜 中 N i含量通常较高。据报道,当单独使用等原子比的TiNi合金靶材作为溅射源,TiNi合金薄膜中Ti的含量仅为 4 8 % (原子分数)左 右 为 此 ,研究者采用各种不同的措施来补偿损失的Ti, 包括加纯金属IE与 TiNi合金靴共溅射、Ti IE与 Ni IE共溅射、在合金IE表 面 放 置 Ti片或 者 调 整 合 金 靶 材 的 成 分 14'16-18]。前两种方法可以通过调整溅射功率方便地调整薄膜的成分,第三种方法需要搞清楚Ti片的分布、大 小、数量等因素对薄膜成分的影响,操作较为复杂。如果希望获得等原子比的TiNi合金薄膜,推 荐 使 用Ni 含 量 为 48.18%(原子分数)、Ti含 量 为 51.82%(原子分数)的靶材[14]。

如何保证薄膜在整个衬底或者沿厚度方向的成分均匀性是获得高质量薄膜的另外一个关键问题。这方面的措施主要有保持衬底以一定速度旋转、合理调整靶位或者溅射过程中加热合金靶[19]。然而,保持衬底旋转会降低沉积速率 [14]。