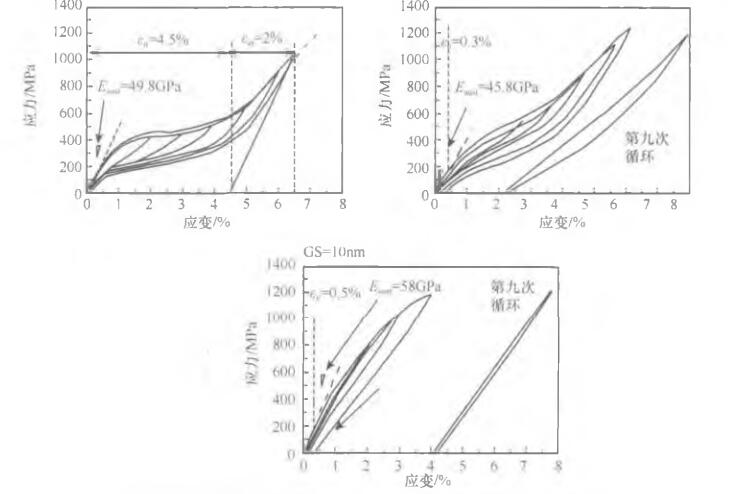

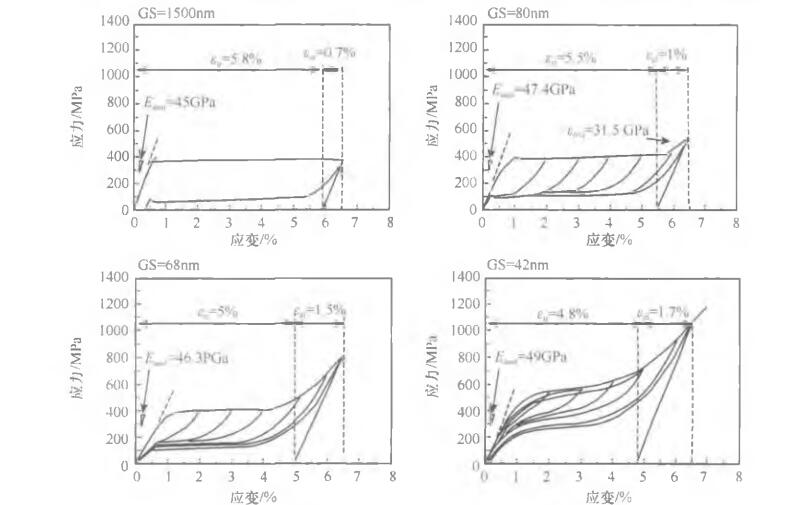

高压扭转与等径角挤压变形及制备的超细晶TiNi基合金存在若干问题,如高压扭转试样尺寸小、设备要求高、等径角挤压并不能获得纳米晶TiNi基合金等,因此上述超细晶TiNi基合金并不适合研宂应力诱发马氏体相变的晶粒尺寸效应。在这方面,冷轧或冷拔与退火处理结合可获得晶粒尺寸自数个纳米到微米量级的TiNi基合金,并且其宏观尺寸较大,因此成为研究晶粒尺寸效应的理想对象。图 6-21所示为不同晶粒尺寸Ti491NiM .9合金的室温应力-应变曲线【56]。固溶处理 的 Ti4 9.iNi5o.9合 金 经 4 2 %冷乳变形获得晶粒尺寸为l O n m的试样,随后冷乳合金经不同退火处理获得不同晶粒尺寸的试样,具 体 如 表 6-3所示。由 图 6-21可以发现,不 同 晶 粒 尺 寸 的 合 金 在 室 温 下 均 表 现 出 应 力 滞 后 与 较 大 的 恢 复 应变,表明试样发生了应力诱发马氏体相变。这与热诱发马氏体相变中的研宄不同,当晶粒尺寸(GS)小 于 6 0 n m时,B2eB19'热诱发相变己经被完全抑制[41]。当晶粒尺寸 大 于 8 0 n m 时,合金的应力-应变曲线并未表现出显著区别。当晶粒尺寸小于 8 0 n m时,随晶粒尺寸减小,合金的应力-应变曲线表现出较大的变化,应力滞后逐渐减小,应力平台逐渐变短直至消失。Tsuchiya等曾报道具有非晶/纳米晶混合组织 的 Ti49.8Ni5Q.2合金呈现出类似的超弹性行为[32]。随晶粒尺寸减小,源自应力诱发马 氏 体 相 变 的 相 变 应 变 逐 渐 减 小 ,弹性应变(£el)则逐渐增大。弹性模量随晶粒尺寸减小而整体呈增大趋势,这 与 M e i 等利用纳米压痕测试的结果一致,可归结为晶粒对应力诱发马氏体相变的抑制作用增强[57]。表面形貌观察结果表明,当晶粒尺寸减小到3 2 n m 以下时,应力诱发马氏体相变的变形行为由局域变形(类吕德斯行为)变形转变为均匀变形[58]。表 6 -3总结了上述不同晶粒尺寸的合金的具体性能[56],其 中 H 为应力滞后环的面积,/o为相变过程中释放的能量, d a / d r为应力诱发马氏体相变临界应力与变形温度的比值。

图 6-22所 示 为 Ti49.iNi5().9合 金 中 dc/dr与 晶 粒 尺 寸 之 间 的 关 系 59]。当晶粒尺 寸 小 于 约 l O O n m时,随晶粒尺寸增加,de/dr值迅速增大;之后,随晶粒尺寸增加 至 1500nm,dcr/dr值无显著变化。值得注意的是,当晶粒尺 寸 为 l O n m时,_dcr/dr 值 约 为 0.3。此时对应的超弹性温度区间为l30°C(-60〜70°C),远远大于粗晶合金的数值。这 与 Bmilovski等 的 研 究 结 果 一 致 上 述 结 果 意 味 着 ,纳米晶化有望成为 拓 展 TiNi基合金的超弹性温度区间的新途径。

不同晶粒尺寸Ti491N i5().9合金的室温应力-应变曲线

应变速率对纳米晶TiNi基合金超弹性行为的影响与其晶粒尺寸密切相关。已有研宄表明f4], 当应变速率在4 X 1 0 _5s_1至 l X 1 0 _1s_1范围内变化,随晶粒尺寸减小,应力-应变行为对应变速率的敏感性下降。当 晶 粒 尺 寸 约 为 9 0 n m 时,随应变速率增大,超弹性变形过程中释放的热量增多,同时合金的d^/dr值比较大,因此应 力 变 化 较 大 。随 晶 粒 尺 寸 减 小 ,超 弹 性 变 形 过 程 中 释 放 的 热 量 减 少 ,同时 dcr/dr值减少,因此应力变化减小。当 晶 粒 尺 寸 约 为 l O n m时,合金的应力-应变曲线在给定的应变速率范围内无显著变化。

超弹性滞后环的面积直接反映了 T i N i基合金的阻尼特性,因此应变速率对超弹性行为的影响势必影响其阻尼特性。图 6-23给出了不同晶粒尺寸的合金 中 应 变 速 率 与 阻 尼 特性 之 间 的 关 系 ,其中阻尼特性由单次应力-应变曲线中滞后环的面积计算得出[58]。随晶粒尺寸自8 0 n m减 小 至 10nm,合金的阻尼特性减小,最大阻尼值(曲线中的峰值)减 小 至 1/4,并且应变速率对阻尼特性的影响减小。这主要与相变过程中释放的热量以及do/dr值减小有关。

晶粒尺寸对TiNi合金应力诱发马氏体相变行为的影响可以归纳如下:当合金中晶粒尺寸减小至约6 0 n m 以下时,与粗晶合金相比较,纳 米 晶 TiNi合金的应力诱发马氏体相变行为表现出许多新奇现象。例如,应力平台消失[U56,59]、极小的应力滞后[1’34’59]、宽 超 弹 性 温 度 区 间 大 线 性 超 弹 性 [1'4,56]与较低的应变速率敏感性[4,58]等 。围绕上述新特性,研宄人员开展了大量工作以探宄其背后的微观机制。Tsuchiya等 [1]认为在分析非晶/纳 米 晶 TiNi合金的大线性超弹性时,需 要 综 合 考 虑 纳 米 晶 相 的 应 力 诱 发 马 氏 体 相 变 与 非 晶 相 的 弹 性 变 形 。 K i m 等[34]发 现 纳 米 晶 T i N i合金中马氏体形貌以单变体为主,考虑应力滞后源自相变过程中界面摩擦消耗的能量,认 为晶粒尺 寸减 小 ,.应力诱发马氏体相变过程中母相/马氏体相界面移动位移小。因此,界面摩擦消耗能量小,所以纳米晶合金的应力滞后小。

S u n等基于连续介质力学理论与多尺度方法建立了系列模型分析纳米晶TiNi 合金的应力诱发马氏体相变行为,完整地解释了上述新现象[58,59]。他们认为与粗晶合金相比较,纳米晶合金的相变过程有两 类非常重要的 界面 ,一类是不发生相变的晶界,界面 厚 度 用 /gb表 示 。当晶粒尺寸减小到纳米量级,晶界对于晶内相变的约束作用非常强,如 图 6-24(b)与(c)所示,晶界扮演了弹性外壁的作用。另一类界面是晶内母相/马氏体相之间的界面,如 图 6-24(c)所 示 。界面厚度在纳米量级,用 /int表示,粗晶合金中此类界面在施加应力的情况下形成,并且其所占体积分数可忽略。随外加应力变化,此类界面可作往复运动,这己经为大量原位观察结果所证实。

为确定不同尺寸单个晶粒的应力诱发马氏体相变行为,S u n等 [58]将晶粒简化为核(可相变的晶内部分)-壳(不可相变的晶界)结构,如 图 6-24(c)所示 。图 6-25给出了当晶粒尺寸减小时,晶界与母相/马氏体相之间的界面对可相变的晶内部分的影响[58]。模型中,晶界被认为是不可相变的线弹性材料,而晶内则被认为是朗道- 金兹堡型的非线弹性材料。后者中母相/马氏体相之间的界面厚度与晶粒尺寸相当。分析结果显示,随晶粒尺寸减小到l O n m量级,晶内的变形方式自母相与马氏体相共存转变为连续更加平滑的变形特征,应力滞后急剧减小。描述粗晶合金应力诱发马氏体相变行为的克劳修斯-克拉柏龙方程不再适用。归纳起来,纳米晶 TiNi合金在应力诱发马氏体相变过程中所展现出来的新奇现象均与随晶粒尺寸减小而增大的界面能有关。上述模型进一步被原位X 射线衍射实验结果所证实[56]。原 位 X 射线衍射结果发现,当晶粒尺寸小于6 8 n m时,TiNi合金的应力诱发马氏体相变机制自粗晶合金中传统的形核与长大机制转变为连续的晶格变形。同时,随晶粒尺寸减小,相 变 矩 阵 的 中 间 特 征 值 逐 渐 接 近 于 1,根据马氏体的几何非线性理论[61],因此应力滞后减小。