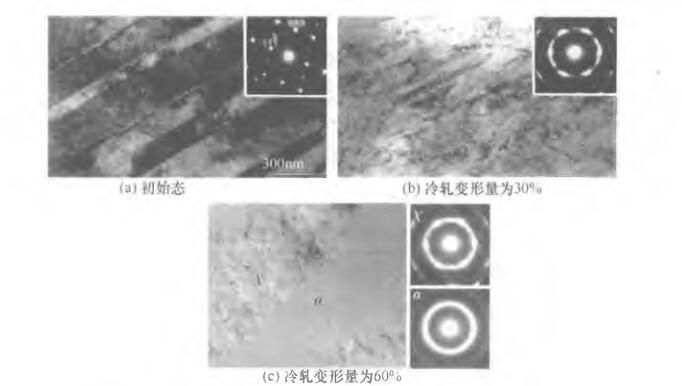

图 6-7所不为经过冷乳后Ti49.2Ni5o.8合金的显微组织⑺。冷 乳 前 TL^Niso.g合金的微观组织呈现出典型的马氏体形貌,如 图 6-7(a)所 示 。冷 轧 变 形 量 为 3 0 %时,合金中的马氏体板条得到明显细化,对应的衍射谱中出现了与非晶相对应的微弱衍射环,表明合金中出现了少量的非晶组织。继续增加冷轧变形量到60% ,合金中非晶部分含量增大,如 图 6-7(c)中 a 所示,对应的衍射谱呈现出典型的非晶衍射环 。上述冷轧变形量与TiNi合金的微观组织的关系己为众多研宄所证实[26—29]。图 6-7清楚地表明冷乳变形可以导致TiNi合金结构失稳,从而转变为非晶组织。更进一步的研究发现,当 冷 轧 变 形 量 为 4 0 %时,TiNi合金中即可形成与轧制方向成 35°〜45°的非晶剪切带[27]。随变形量增大,非晶相的体积分数增大。当变形量为 7 0 %时,非晶相的体积分数可达到3 8 % [28]。冷轧后,具有较高相变温度的TiNi合金中非晶相的含量通常高于具有较低相变温度的合金[M]。

Ti49.2Ni5().8合金的透射电子显微观察明场像与对应的衍射谱

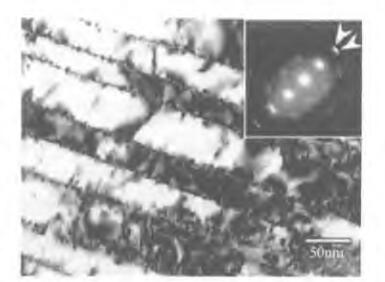

从热力学角度讲,合金非晶化是增加晶体相的自由能,使之髙于非晶相的自由能。Koike等[5]根据高分辨透射电镜观察结果,发现晶体相与非晶相之间过渡区域内位错密度高达1013〜 1014/cm2,如此高的位错密度所引起合金内弹性能的增加值 与 TiNi合金非晶薄带的晶化能相当。据此,他们认为冷轧诱发非晶化的驱动力主要来自于位错塞积。接下来的问题是冷轧TiNi合金中如此高的位错密度是如何积累下 来的 。Ewert等认为变形过程中孪生变形在合金内部形成大量界面,最终破坏了晶体结构[3()]。TiNi合金马氏体的显微组织以(11了)1 型孪晶、(001)复合孪晶等为主[31]。冷乳变形初期,TiNi合金中马氏体的变形方式主要以孪晶运动为主。孪晶界将阻碍位错运动,从而为位错塞积提供便利条件[26,32]。高密度位错在继续变形中可转变为高角度晶界[32]。塑 性 变 形 与 相 变 结 合 可 显 著 加 强 TiNi合金中纳米晶的形成[33]。图 6-8所 示 为 冷 轧 变 形 量 为 5 % 的 Ti49.8Ni5(U合金的显微组织[26]。可见,孪晶界处存在大量的位错。

冷轧变形量为5%的 Ti49.sNi5D.2合金的透射电子显微观察明场像及对应的衍射谱

N a k a y a m a等 通 过 O r o w a n方 程 分 析 了 应 变 (e)与 位 错 密 度 0 )之 间 的 关 系 , £ = K b p T ,其 中 K 是取向因子,约 为 1; b 是柏格斯矢量;7 为位错的平均滑移距离[27]。根据上述方程,可发现如果增大位错密度,必须增大应变或减小位错的平均滑移距离。特定情况下滑移距离取决于变形模式。考虑孪晶界对位错的阻碍作用,TiNi合金中可取孪晶片宽度作为滑移距离。取 6=2.6\10_1()111,T =30X10_9m与 e=0.5,可计算得出p=6.4X1016m_2。此 数 值 接 近 于 Koike等测得的数值[5]。根据现有文献报道,冷轧过 程 中 TiNi合金的纳米晶形成或非晶化可分为三个阶段[27]: 第一阶段,冷乳变形量较小,对 应 的 变 形机制为应 力诱 发马氏体相变,应力诱发的马氏体可通过变形孪生或位错运动继续变形。前者可显著细化微观组织与增大位错密度,从而导致高加工硬化率。第二阶段,高密度位错周围的长程应力场将稳定B 2 母相。在此阶段,位错缠结和不动位错可限制位错滑移。第三阶段, 当 应 变 量 达 到 4 0 % ,合金中剪切带开始形成。剪切带内部的位错密度远大于附近区域,获得足够应变能的区域转变为非晶。非晶相不仅存在于剪切带内,在剪切带外仍存在少量的尺寸在2 0 n m左右的非晶区域[34]。

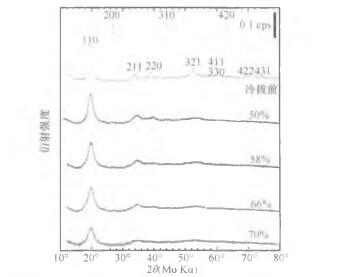

与冷轧变形类似,冷拔变形同样可以在TiNi基合金中形成纳米晶与非晶相。图 6-9所示为冷拔前后T U w N b a s合金的室温 X 射线衍射谱[1'35]。冷拔变形量如图所示。所有的衍射峰均可标定为B 2 相 。冷 拔 合 金 中 形 成 了 〈111〉织构,因此观察不到(200)、(310)以及(420)衍射峰。随冷拔变形量增大,衍射峰强度下降,宽度增大,表明合金中晶粒尺寸减小,同时引入了位错等缺陷。透射电镜观察结果进一步证实,冷拔变形量为7 0 %的合金中含有大量非晶相和纳米晶组织。